空分设备生产过程中发生氧气爆炸事故,大多是因为清洁度问题和选用了非氧兼容性的材料,氧气是助燃剂,但作为产品不可替代,所以尽可能选用不易燃的材料并采取措施减少火源的产生,从而避免氧气爆炸事故的发生。

1 、氧阀设计、选材要求

1. 1 设计要求

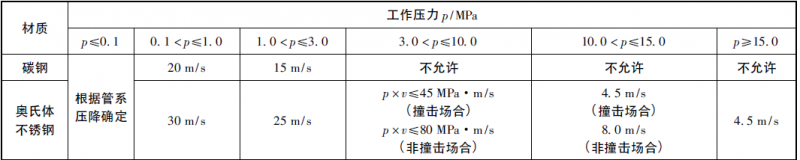

氧阀设计首先要计算阀内截流处的最高流速,标准《深度冷冻法生产氧气及相关气体安全技术规程》( GB 16912—2008) 和《Oxygen Pipline andPiping Systems ( 氧气管线系统) 》( IGC Doc 13 /12 /E) 早已对安全的氧气流速进行了说明( 见表1) 。

表1 GB 16912—2008 标准规定的管道中氧气最高允许流速v

注: ( 1) 最高允许流速是指管系最低工作压力、最高工作温度时的实际流速。

( 2) 撞击场合和非撞击场合,使流体流动方向突然改变或产生旋涡的位置,从而引起流体中颗粒对管壁的撞击,这样的位置称做撞击场合; 否则称为非撞击场合。

( 3) 铜及铜合金( 含铝铜合金除外) 、镍及镍铜合金,在小于或等于21. 0 MPa 条件下,流速在压力降允许时没有限制。

1. 2 选材要求

与普通阀门相比,氧阀由于介质的特殊性,选择材料方面尤为重要,阀内接触介质的材料需要根据特定条件下材料的氧兼容性来选择。

1. 2. 1 非金属材料选择

选用经验证明在特定的氧气工况下具有氧兼容性的其他非金属材料和润滑剂,含有非金属材料的复合材料应按照混合物进行检验。用于低温环境下的非金属材料应进行液氧的兼容性试验。对于润滑剂的选择,绝热压缩试验结果记录的允许压力高于阀门规定的操作压力10MPa以上的润滑油才能使用。对于氧兼容性的认证,位于柏林的BAM 研究所( 德国材料检测协会) 和位于美国拉斯科卢塞斯的WHA 公司均为被认可的独立的测试机构。

1. 2. 2 金属材料的选择

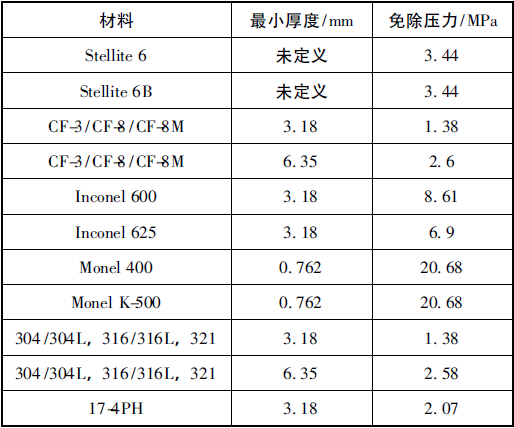

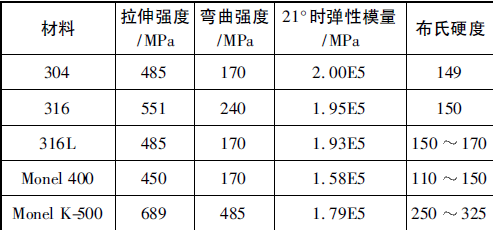

需合理选择对氧气兼容的金属材料。免除型材料是指在压力低于21MPa时被认为“不燃烧“的材料,具有代表性的为铜、镍及其合金材料。免除压力是指低于此压力下材料在氧气中无流速的限制。最大允许工作压力在免除压力以下,没有流速的限制,免除压力越高,相应材料的氧相容性也越好,与此同时也要考虑材料的机械性能。常用合金材料的免除压力及相应最小厚度见表2,常用材料的机械性能见表3。

表2 常用合金材料的免除压力及相应最小厚度

表3 常用材料的机械性能

1. 3 设计时的注意事项

( 1) 设计时,氧产品阀和氧放空阀考虑SIL 要求,故选型时需考虑选用带SIL 认证的本体及附件,并通过阀体和附件的SIL 数据进行回路计算。

( 2) 对于高压差氧阀,如产品放空阀,因为阀前后压差大,整阀考虑采用免除型材料,并根据压降,阀后安装一块或多块降噪板来多级降压。

( 3) 高压氧阀的密封处应尽可能选择金属密封,避免使用软密封。

( 4) 在控制系统中,为了确保产品氧气阀的输出控制,在DCS 系统输出回路增加限幅功能,即420mA 对应阀门全关→全开,即使在DCS系统中操作画面设置输出20mA,但因为增加了输出限幅功能,按小阶跃输出,以保证阀门缓慢打开,确保安全性。

( 5) 设置高压氧阀和高压差氧阀时,考虑采用防火墙等保护屏障,如产品氧阀和放空阀应设计在防火墙内,阀上设置一块醒目的标志牌,用红色字体标明“高压氧阀,严禁靠近,缓慢开启,确保安全”。

( 6) 工程设计时正确设置整个系统的防雷接地装置也非常重要。

2、 制造、工厂测试、检验要求

采购氧阀前一定要对供应商进行审查,只有通过审查的供应商才能成为合格供应商。

2. 1 制造、工厂测试要求

氧阀本体设计和制造时,应满足以下要求:

( 1) 所有接触介质部分不允许有尖锐或薄的突起段,且进行良好的倒角/去毛刺。衡量标准见美国国家标准《Quality Standard for Steel Castingsfor Valves, Flanges, Fittings, and Other PipingComponents—Visual Method for evaluation of SurfaceIrregularities ( 阀门、法兰、管件和其他管道部件用铸钢件质量标准———表面缺陷评定的目视检验方法) 》( MSS SP-55—2011) 。

( 2) 阀门设计应保证有机材料如润滑剂( 油和脂) 不会从阀门外部( 如从齿轮箱或套筒) 渗入到内表面。

( 3) 氧阀需要在特殊的清洁室里组装和测试,以避免测试过程中二次污染。

( 4) 选用的清洁剂不能损害阀门材料。

2. 2 检验要求

氧阀检验时,阀门的所有内表面都应进行清度检查,应从如下检查方法中选择:

( 1) 在明光和“黑光”( 波长在320 370nm的紫外光) 下进行目视检查。

( 2) 在紫外光下用白色的不起毛的布或滤纸进行擦拭试验。

( 3) 溶剂冲刷检验/蒸发后由残渣的重量测定。

检查若不符合要求,应重新清洁。再次清洁后的送检试样应按标准《空气分离设备表面清洁度》( JB /T 6896—2007) 的规定进行检查。

氧阀清洁度检查应从以下几方面进行衡量:

( 1) 碳氢化合物及有机物积聚容易爆炸,故应对其含量进行限制。

( 2) 因为颗粒物碰撞会产生热量及火花,从而引起火源,所以要对杂质颗粒尺寸及含量进行限制。

( 3) 所有表面应保持干燥,不含可见液滴和水分。

( 4) 内表面禁止喷涂有机成分油漆或防腐剂。

( 5) 不含氧化皮或腐蚀性残留物。

( 6) 应在干燥表面前完全清除所有使用过的清洁剂。

待氧阀清洁度检验完毕,所有阀门都应有如下可见标记( 固定在阀门上的标签) : “氧气环境,严禁油脂”,以提醒现场用户引起重视。

2. 3 交货必备资料

除常规资料外,氧阀供应商还应递交以下文件给用户:

( 1) 氧阀交付及储存指南。

( 2) 带清洁标记的证明书,应包含以下内容:

① 带有商标和各自制造商信息的非金属材料和润滑剂的清单; ② 每个阀门的清洁度检查报告; ③ 分包商部件( 如垫片、套管、填料) 的清洁度报告。

3、 吹扫、安装、调试、运行要求

氧阀运到现场后应妥善储存,安装阀门前,管道内部要清洗,除去铁屑等杂质,防止阀门密封座夹杂异物。安装时阀门应是关闭状态,并严格遵循方向安装。填料不要压得太紧,以不漏为度,以免阀杆受压太大,既加快磨损,又使启闭费劲。

安装完毕,系统或管路试压时,阀门必须处于全开状态。吹扫时氧气阀管道不能留有任何杂质,尽量避免产生灰尘聚集、颗粒碰撞、死角等场合。开启氧气出口阀或放空阀时应严格按照空分设备操作手册的要求进行,务必检查管网背压是否建立,事先应确认现场无人后,才能非常缓慢打开氧气出口阀和放空阀。

4、 结束语

空分设备的氧气爆炸事故时有发生,爆炸使设备损坏,有时造成较大的经济损失,甚至人员伤亡。因此,只有严格执行相关标准规范,从氧阀的设计、选材、制造、吹扫、调试各方面严格把关,才能保证氧阀安全运行,进而确保空分设备长周期稳定运行。