沈鼓集团和联合研发团队承载着国家和民族的期望,为“中国装备、装备中国、装备世界”,实现中华民族的伟大复兴、工业现代化和小康社会的“中国梦”而矢志不渝,树立起属于中国人的一座座新的丰碑!此次10万空分机组全负荷试车成功,可以郑重宣告10万空分装置第一次用上了“中国芯”,圆了我国制造业长久以来的“中国梦”。

此前,沈鼓集团曾先后为国家提供了百万吨乙烯、千万吨炼油、天然气管线输送、大型LNG等装置用压缩机组,一百五十吨大推力往复式压缩机组、一千兆瓦三代核电站用泵等数百套国产化首台套设备。

中国装备与世界同步

2011年底,沈鼓集团以“神华宁煤400万吨煤制油项目”为依托,开展10万等级空分压缩机国产化研发工作,按照大型和超大型空分压缩机组的规划,沈鼓科技团队进行了大量详实而又细致的工作,为10万Nm3/h空分压缩机组的研制成功打下了坚实的基础!

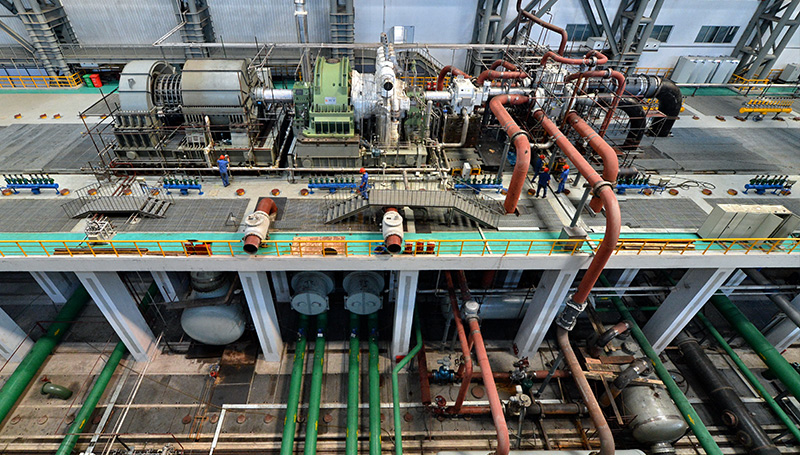

2012年,国家能源局批准沈鼓集团承担国家《大型透平压缩机组研发(实验)中心建设项目》,投入7亿元资金在营口基地建设国内唯一、世界领先的10万千瓦试车台位。该试验台可以按照用户现场实际运行参数要求,将包括空压机和增压机的压缩机组主机、汽轮机、辅机、控制系统等全部设备联动进行试验,该套装置可满足15万等级以上大型空分压缩机组的试验需要,为项目的成功研发提供了最坚实的保障。

2013年,沈鼓集团以雄厚的设计制造和试验技术优势、可靠的技术方案,最终赢得了用户和国家的信任,成功中标“神华宁煤400万吨/年煤炭间接液化项目”其中一套压缩机组,与杭氧集团、杭汽轮集团共同组建的联合攻关团队,携手实现超大型空分装置“中国芯”的跳动!

据了解,该机组所有叶轮均采用世界最前沿的整体铣制、电火花加工、端齿加工等先进技术;为减少转子重量,空压机主轴采用空心轴、分段式结构,轴段配合间隙仅有头发丝直径的1/10;直径达1.5米的超大叶轮、近8米长的主轴、重达29吨的转子,给转子的加工和装配都提出了极高的要求;成功开发了端齿加工技术和叶轮双悬型转子的高速动平衡技术;大型机壳焊接及加工有效避免了铸造缺陷,保证了产品质量。

空压机叶轮整体铣制

2015初,10万Nm3/h空分压缩机组横空出世、亮剑天下!然而,出厂试验的任务同样复杂艰巨,在8个月的时间里,项目组分别进行了汽轮机、空压机、增压机单机的机械运转和性能试验,以及压缩机组联动的机械运转和全负荷性能试验等共9类试验。通过以上试验,包括锅炉及其蒸汽供给系统、循环水系统、控制和监测系统等9大系统在内的沈鼓营口大型产品制造试验基地经受住了全面考验。

2015年7月23日-8月3日,由沈鼓集团、杭汽轮集团、杭氧集团研发团队自主研发的10万空分压缩机组先后三次成功进行了机械性能和汽动性能全速全压联动性能试验,各项性能指标均达到合同各项要求,达到国际先进水平。此次的成功试验,实现了沈鼓集团对用户的庄严承诺,把通过验收的、让世人信服的放心产品交给用户。

2015年8月23日,渤海之滨,营口基地,200多名嘉宾共同见证10万Nm3/h空分压缩机组这一长35米、高15米、重478吨的“大国重器”试车过程,10万等级空分压缩机组以其优越的表现征服了领导、专家和客户。与会专家一致认为,该机组实现了在汽轮机的驱动下空压机、增压机全速全压全负荷性能试验,各项指标达到设计要求,优于API标准,表明沈鼓“10万空分压缩机组”通过机械运转和气动性能实验,符合各项合同要求,验收组一致通过出厂验收。

“装备中国、走向世界”的号角已然吹响。未来,沈鼓集团将继续以“让中国装备与同步世界”为目标,冲破国际垄断,自主创造模式,在这场向高端装备制造进军的战役中,把握新一轮工业革命的契机,抢占国际竞争制高点,助力我国开启一个新的创造时代!