氮气产量问题概述

在目前的国内冶金企业中,氧气、氮气的制取均采用深冷法,深冷法采用的原料气是空气,根据用户不同的氧氮纯度、产量和压力要求,考虑装置的运行可靠性、建设投资、生产成本等因素从而选择不同的工艺流程。在20世纪90年代以前,钢铁企业受产品结构的影响,工业气体的应用基本处于氧氮平衡的局面,即氧氮的需求基本相当(氧氮比例常为1:1.0~1.1),因此配置的空分装置以氧氮产量基本一致为基准。

按照空气中氧氮的含量比例(氧20.93%、氮78.03%),空分装置的氧气量确定,其总的氮气量也已确定,此氮气量包含了纯氮与污氮。对于常规的采用分子筛常温净化、全精馏制氩流程的空分装置,纯氮一般都作为产品抽出,污氮(也可能包括部分纯氮)除了作为必要的分子筛再生气体使用,多余的污氮都会送入水冷塔用于回收冷量去制取低温水。常规的空分装置设计的氮气产量是由业主根据需要提出,设备制造商根据氧氮产量及总体工艺流程,配置空气的压缩、预冷、纯化系统,按照物料平衡、热量平衡及精馏计算,确定空分装置精馏塔的直径大小、高度、填料类型、数量以及空分装置精馏塔各段物料抽口位置。在同一氧气产量下,氮气产量高,相应空分装置精馏塔的高度、填料数量要增加,阻力也将加大,所需加工空气压力也将增高,相应的换热器单元也将增大,设备投资也会相应增加,还会影响能耗指标。

早期的冶金型3万m³/h 空分装置,氧气产量为3万m³/h,氮气产量一般为3~4万m³/h,6万m³/h空分装置,氧气产量为6万m³/h,氮气产量一般为6~6.4万m³/h。

20 世纪90 年代以来,随着钢铁冶炼技术的不断发展以及钢铁产品结构的持续改进,钢铁企业的产品及用能结构也不断发生变化,生产高附加值产品的工艺机组不断新增,一些大型的钢铁企业也在不断的进行工艺机组的扩建、改造,大多是增加产能,改善产品结构,提高产品质量,如高强建筑用钢板、抗震建筑用高强螺纹钢筋、航天器用合金材料、高性能管线钢、大型水电站用钢、高磁感取向硅钢、高速铁路用钢轨等高性能钢铁材料的研制开发,带来了不同的轧制加工工艺,使得工业气体的需求发生了较大变化。尤其是21 世纪以来,随着去产能、降成本、优结构、提效率、保资金、重创新的发展态势,在淘汰落后产能和化解过剩产能的前提下,不断调整产品结构,在保证总体产能基本稳定且不断优化的前提下,后续的产品生产线不断的进行技术革新、产能优化,各种高附加值的产品生产线不断建设、改造,使得对工业气体的需求量也发生相应变化。总体表现氧气需求在平稳中稍有下降,而氮气需求量则在逐步上升,在实际的生产过程中时常会出现氧氮需求比例大于氧氮的设计生产比例的失调现象。

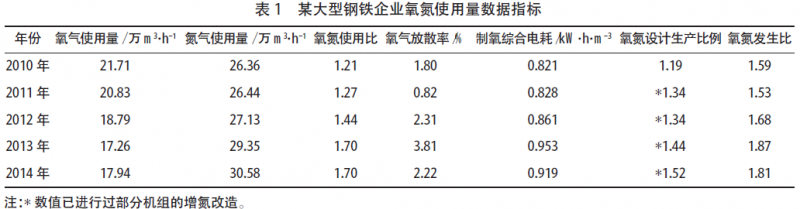

据统计,某大型钢铁冶金企业历年的氧氮使用量、氧氮使用比、氧气放散率、制氧综合电耗、氧氮设计生产比例、氧氮发生比看下表。

据统计,2013 年每个月份的氧氮需求比例均在1.52 以上,最高达到1.89,到了2014 年,每个月份的氧氮需求比例均在1.59以上,最高达到1.90。在氧气使用量逐步小幅下降且趋于平稳的状况下,氮气的需求量逐步上升,氧氮平衡趋于紧张,使得制氧机组不得不调节运行工况,以氮气用量为基准进行生产安排,将氮气产量大的制氧机设备作为运行主力机组,尽量生产多的氮气并采用多液化氧气等手段,使得生产的总体能耗增加。另外在满足氮气用量的前提下,制氧机组生产的部分产品氧气还时常放散。

增氮改造方案

为了在现有情况下解决这些矛盾,考虑对现有空分设备进行挖潜增氮技术改造。在保持主体工艺流程、能耗基本不变的前提下,改造部分工艺系统,使得空分设备尽可能多地生产氮气。

增氮改造的方法主要考虑如下:

(1)增设一定容量的冷冻机,置换去水冷塔的纯氮作为产品氮气,不改造空分精馏塔部分。

(2)改造空分精馏塔部分,增设冷冻机,在保证再生污氮的前提下,尽可能地增产氮气。

(3)不改造空分精馏塔部分,回收富余污氮,采用污氮塔外再提纯的方法。

结合现有空分设备的工艺流程配置情况,某大型钢铁冶金企业在2011~2015 年期间分别对企业内部的多台3 万、6 万空分机组进行了增氮改造。

针对空分设备不同的工艺流程,采取了不同的增氮改造方式。

改造具体内容

对多台6 万、3 万空分机组进行改造(塔外改造)

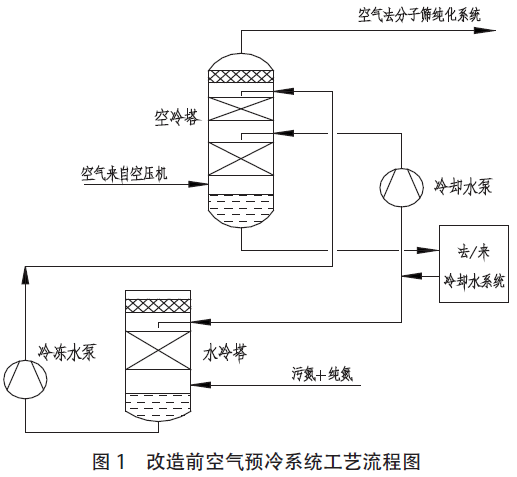

原有6 万空分机组的工艺流程中包含空气预冷系统(见图1),由一台空冷塔和一台水冷塔及相应的冷却水泵和冷冻水泵组成。空气自下而上穿过空冷塔,与水直接接触,在冷却的同时,又得到清洗,除去空气中的灰尘、机械杂质和部分水份,空气温度在此由~100℃降至15~17℃左右,而后进入分子筛纯化系统。

水冷塔则是来自空分冷箱的氮气(包括返流污氮和纯氮,其中有~3万m³/h 的纯氮)由底部进入塔内,与顶部喷淋下来的水直接接触换热来降低冷却水温度。

原有空分机组的空气预冷系统在原设计中未配置冷冻机,只有通过调节进水冷塔氮气量来调节冷冻水的出口温度,从而调节进分子筛空气温度。

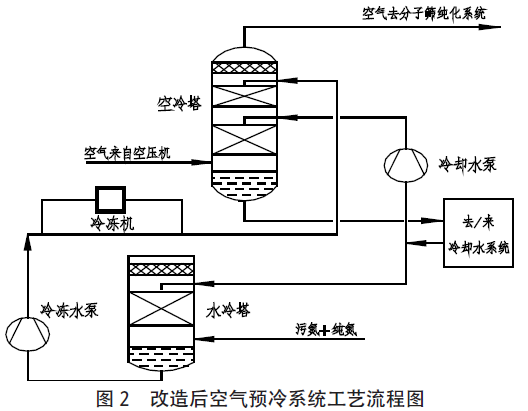

为了尽量减少对原有空分机组的影响,缩短改造周期,考虑在原有空分机组系统中增设冷冻机,在维持后续工况以及辅助设施改动较小的前提下,考虑从每套空分机组的空气预冷系统中置换出2.5~3万m³/h 氮气,在氧气产量不变情况下,提高氮气产量。

预冷系统中增加一台制冷量~1100kW的螺杆式冷水机组。冷冻机均并联连接在预冷系统冷冻水泵后的冷冻水管路上,见图2。

考虑到新增螺杆式冷水机组及其相应配管后,系统管路特性发生改变,管路的沿程阻力损失将增加。为此更换2 台冷冻水泵,新的冷冻水泵扬程大于95m,流量~170m³/h。

原有3万空分机组的空气预冷系统中,由于流程设计中有~3.5万m³/h 纯氮送至水冷塔去冷却常温水,而空冷塔的出口空气温度需由~100℃降至10~12℃左右,为了将水冷塔中~3.5万m³/h 纯氮置换出来,因此在进行增氮改造(增产氮气3.5 万m³/h)时,选择了2 台制冷量~1400kW 的螺杆式冷冻机,也达到了同样的效果。

对一台3万空分机组进行改造(塔内改造)

按照原先3万空分机组的工艺流程设置,除了4万m³/h 纯氮产品抽出外,其余均为污氮送去水冷塔回收冷量制取低温水。为了最大限度增加氮气产量,考虑改造上塔(上塔顶部),同时考虑相关部分的适应性改造,达到增加氮气产量的目的。

对应于常规的3万m³/h 空分装置,3万m³/h 氧气产品将对应于~11.2万m³/h 的氮气量,此氮气量包含了纯氮与污氮。纯氮作为产品氮气送出;污氮一部分用于分子筛再生加热,另外剩余部分进入水冷塔回收冷量。

改造是要采取措施减少空分精馏塔的污氮抽出量,通过精馏装置的改造及抽口位置的变化,将污氮变为纯氮产品抽出,原来送至空气预冷系统水冷塔的这部分污氮冷量用增设冷冻机的方法来补充。

经过物料平衡、热量平衡及精馏计算,增加辅塔塔高、塔径,减少污氮抽出量(满足分子筛再生气体用量为前提),污氮抽出量由原来的7.2万m³/h 减少到~3.5万m³/h;纯氮抽出量由原来的4万m³/h 提高到7.5~8万m³/h,纯氮抽出后全部作为产品氮气送出,没有纯氮进入水冷塔,而水冷塔原来所需的这部分冷量由增设冷冻机补充。制氧机冷箱内各类相关的换热器如过冷器、主换热器的污氮与纯氮流道正好可以互换,其流量变动也在正常范围,各通道的阻力也基本未变,对换热器的正常运行没有什么影响,原有的主换热器都可以利用。

考虑到置换水冷塔~3.5万m³/h 污氮的冷量,增设~2800kW 的离心式冷冻机,同时更换了预冷系统的2 台冷冻水泵。

经过改造,在总体工况、能耗不变的情况下,氮气产量超过了7.5万m³/h,达到了预期效果。

对6 万空分机组进行塔外污氮再提纯改造(塔外改造)

原有6万空分机组工艺流程中除6万m³/h 纯氮作为氮气产品抽出外,其余均为污氮。

由于后续生产工艺的需要以及气体供应的总体平衡,空分机组生产的氮气无法满足高峰期生产需求,在完全不改变原有主体工艺流程及设备的前提下,回收6万空分机组中放空的污氮,增设一套污氮气提纯氮气的装置。

污氮提纯氮气装置的主要技术参数如下:污氮进装置流量:45000m³/h;污氮进装置压力:~0.75MPa(G);产品指标:氮气,产量(0.1013MPa(A)、0℃下的体积流量)30000m³/h;纯度(含O2)≤10×10-6;出装置压力0.65MPa(G)。

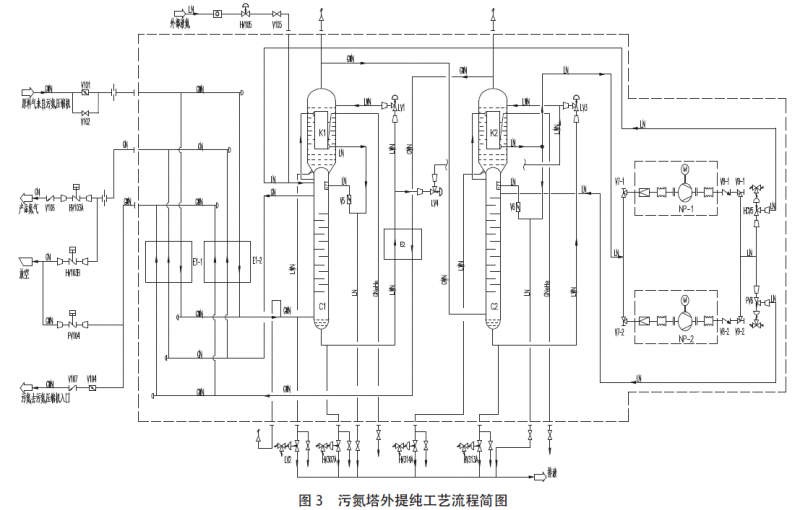

该系统主要由主换热器、过冷器、高压塔、主冷凝蒸发器、低压塔、副冷凝蒸发器、工艺液氮泵组成。

空分冷箱出来后的污氮气进入中压氮压机,经过压缩后进入提纯装置。装置采用双塔流程,压缩后的干燥污氮气进入冷箱内的主换热器,被返流气体冷却至接近露点温度后进入高压塔底部。在高压塔内,经过精馏,在塔顶获得纯氮气,塔底获得富氧液空。液空经过冷器过冷后一部分节流进入主冷凝蒸发器与氮气相变换热,富氧液空蒸发为污氮气,氮气冷凝后作为高压塔回流液。

由主冷凝蒸发器顶部引出的污氮气进入低压塔底部,经过精馏,在塔顶获得低压纯氮气,塔底获得富氧液空。液空与高压塔底部经过冷器过冷节流后的剩余部分液空混合后进入副冷凝蒸发器与氮气相变换热,富氧液空蒸发为低压污氮气,氮气冷凝后部分作为低压塔回流液,其余部分经工艺液氮泵增压后进入高压塔顶部辅助精馏。

中压产品氮气从高压塔上部引出,经主换热器复热后出冷箱,直接进入用户氮气管网。由副冷凝蒸发器顶部引出的低压污氮气经过冷器和主换热器复热后出冷箱,部分并入原料污氮气管道返回氮压机进口,剩余部分放空。

装置的冷量是由外部液氮倒灌提供。外部的液氮经过加压进入冷箱内的高压塔顶部提供冷量,同时辅助精馏。

装置开车时,需先启动外部液氮泵,充入液氮作为冷源冷却分馏塔系统。启动污氮原料气压缩机,保持原料气压缩机排出压力的稳定,逐步将污氮原料气向主塔供气,部分由放空阀放空以保证压缩机的排气压力。随着分馏塔各部分温度的逐步下降,吸入的污氮气量会逐渐增加。控制各流路通过的流量,使冷箱内各部分温度均匀下降。

当主换热器的冷端温度接近原料污氮气的液化温度时(-168.8℃),完成冷却过程。

在将冷箱内所有设备进一步冷却的同时,主冷凝蒸发器投入工作,逐渐产生液体,主塔精馏工况逐渐建立,此时逐步开大V5、V6,增加进主塔加工气量,调整塔和冷凝蒸发器的压力,使之达到正常值,当主冷凝蒸发器富氧液空液面达到正常液位的80%时,就可开始调节产品纯度,同时可逐渐增大产品产量。根据各分析点数据,利用LV1 对精馏工况进行调整。当工况稳定后,可加大产品取出量到规定值。

产品的产量、纯度均达到指标时, 打开FV-103A、关FV-103B 逐渐把产品从放空管路切换到产品输出管路上。

精馏系统中配有工艺液氮泵,采用离心式液氮泵,变频调节,液氮泵流量15m³/h,出口压力0.8MPa(G),见图3。

装置启动时大概需要充入~50m³液氮,启动时间小于20h,正常运行时外部液氮消耗量1.1~1.3m³/h,提取纯氮产量超过了3万m³/h,有效缓解了后续用户及高峰期生产的氮气需求。

针对用户不同的需求,在不改变现有空分装置工艺流程以及工艺设备的前提下,通过设置污氮塔外提纯装置,将空分装置多余的污氮提纯为纯氮产品。当后续用户对氮气需求增加而空分装置生产的氮气无法满足高峰期生产需求时,不需要调整空分装置现有工况,启动污氮塔外提纯装置,采用液氮倒灌快速启动,可较快速度将空分装置多余的污氮提纯制取为中压氮气,直接送用户使用。

当用户需要增产氮气而提出改造空分装置的要求,应根据用户实际情况合理确定需要增加的氮气产量,依照现有空分装置的工艺流程、设备配置、生产安排、投资意向等,并结合现有工艺流程中纯氮的实际抽取量,综合考虑选择合适的增氮改造方式:

如至预冷系统水冷塔内的纯氮量可以满足增氮量要求,可采取增设冷冻机置换纯氮冷量的方式;同时考虑冷冻水泵的扬程及流量是否匹配。

如至预冷系统水冷塔内的纯氮量小于增氮量要求,可采取改造上塔+ 增设冷冻机的方式;需考虑主换热器、过冷器的通道阻力、热量平衡,以及上塔改造的精馏计算,同时还需考虑冷冻水泵的扬程及流量是否匹配。

如果完全不改变原有空分装置的工艺流程及设备配置,可选择增设回收富余污氮气提纯氮气装置。