在承担着国家37项重大科研课题的‘神华宁煤集团400万吨/年煤炭间接液化示范项目’中,来自中冶天工集团的建设队伍,承担了国内首次自主研发的由杭氧股份制造的3套101500Nm³/h空分装置中的核心装备空分冷箱安装任务。

该装置1小时生产的氧气可充满14个北京“水立方”,是全球最大的单机容量制氧设备,空分装置是整个示范项目的核心单元,能承担代表当今世界工艺最先进、单机制氧容量最大的空分装置安装任务,充分彰显了中冶天工在空分领域独特的专业技术和强大的综合实力。

煤集团400万吨煤炭间接液化示范项目全景

国内首次自主研发的3套10万级空分装置

冶金空分领域一枝独秀显风流

从上个世纪60年代,中冶天工承建太钢10000Nm³/h氧气站工程开始,至今先后承建了包括宝钢、本钢、武钢、南钢等大型钢铁企业的冶金空分工程及国内煤化工、石化等领域的空分工程70余台(套),制氧能力超过1600000Nm³/h,在冶金空分制氧领域可谓一枝独秀,在国内空分领域也可谓是建设的主力军。

在几十年的发展历程中,中冶天工在空分领域留下了显赫的业绩:1967年建成了国内第一台一万等级以上全提取的进口空分装置(德国林德)——太钢氧气站10000Nm³/h制氧装置——1974 年建成了国内制造(杭氧)的第一台一万等级以上空分装置——本钢氧气站10000Nm³/h制氧装置——1997 年建成了当时亚洲第一台七万等级以上空分装置——宝钢5#制氧机(72000Nm³/h)——2016年建成了全球最大的单机容量制氧设备——神华宁煤400万吨/年煤炭间接液化项目空分装置(101500Nm³/h)。

林德气体(烟台)有限公司空分装置安装工程

上个世纪80年代,在建设当时被称为“镶嵌在中国东方的一颗明珠”的国内最现代化的宝钢一、二、三期工程中,成功建成了7座氧气站工程,其中,宝钢5#制氧站的制氧能力为72000Nm³/h,设备由美国空气产品公司制造,为当时亚洲第一台七万等级以上空分装置。宝钢工程中的7台空分制氧装置分别由日本、美国和德国制造,中冶天工技术和施工人员对引进技术和设备积极“消化”和“吸收”,对先期6个直径9.2米的储氧球罐由引进改为国内设计和制造,全部采用当时国内用于压力容器的15MnvN高强钢。为了克服这种材质冷裂纹及焊接变形,技术和施工人员群策群力进行攻关。

通过大量科学实验,确定了最佳工艺参数,对冷压成型、组装、预热焊接、整体退火等各道工艺和工序全过程控制,成功地进行火焰整体加热消除焊缝残余应力,为该钢种在压力容器上的应用开拓出新路,填补了当时国内这项技术的空白。

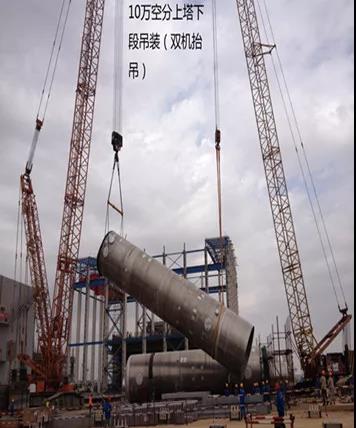

神华宁煤400万吨/年煤炭间接液化项目3×101500Nm³/h 空分装置安装工程

不断突破上限拓展领域争一流

近年来,随着国家产业结构调整,中冶天工积极拓宽市场,由冶金空分领域向煤化工、石油化工等领域拓展,先后承建了吴淞化工厂、珠江气体工业有限公司、东方制气股份有限公司、上海中远化工厂、南京扬子石化BOC、盈德气体、久泰能源内蒙古、黄石气体公司、神华包头煤制烯烃项目、神华宁煤400万吨/年煤炭间接液化项目空分单元等制氧机或制氧站工程,均获得了良好口碑。

液空(沧州)770TPD制氧工程

2008年,中冶天工正式同神华集团签下两套60000Nm³/h制氧站的施工安装合同。神华集团包头煤制烯烃项目的规模和性质在当时都是史无前例的,是国家发展战略规划项目,也是国家大西北开发的重大项目。能够承建这项工程,是企业专业技术优势和综合实力的体现,也是其下属的专业分公司机电安装分公司转型和创新发展的契机。面对具有国际先进管理水准的神华集团的高标准、高要求,中冶天工机电安装分公司神华制氧工程项目部员工以极强的学习能力和适应能力让神华管理人员看到了项目部的朝气蓬勃和敬业精神。

包头煤制烯烃项目配套的空分装置是当时国内北方地区的大型氧气站,其工艺流程和设备都包含着世界顶级高精尖技术,空气压缩机是氧气站的主体设备之一,属于大型高精密机械安装,该压缩机由德国曼透平公司进口,施工中由项目总工带队的压缩机技术组针对安装过程中出现的种种问题,通过阅读大量技术资料,反复试验和测量计算,最终配合国外工程师完成了压缩机安装和调试;仪表调试是最细碎和繁琐的工作,其数量更是不能以个十百来计量,机电安装分公司年轻的仪表组在短短3个月内就完成了安装、调试任务,令国外专家十分敬佩;管廊上几千米管道蜿蜒曲折,材质多元精密,焊接要求高;规模空前的空冷器,重达80吨庞大的分子筛,高达56米的分馏塔,重量近70吨的空冷塔、水冷塔;DCS计算控制系统,复杂的仪表分析仪,数千个仪表、阀门,100%焊缝探伤,承受40MPa压力的高压蒸汽管道等等。在该项目的建设中,还创下了200万安全人工时的佳绩。

管道工程

2014年,中冶天工凭借自身在空分领域的强大实力,与杭氧股份签订了神华宁煤400万吨/年煤炭间接液化示范项目3套101500Nm³/h空分冷箱安装合同。这是杭氧股份首次自主研发的10万标方级大型空分成套技术,也是该示范项目国产化的最核心任务,它代表了当今空分装置最先进的工艺:巨型化,内压缩,气液并产,高自动化,低能耗,长周期等,该装置的成功研发,标志着我国的空分技术及配套设备制造能力、安装能力都达到了世界领先水平。

中冶天工在特大型空分工程施工过程中,核心装置空分冷箱及其内部大型塔器的吊装、组对、焊接施工难度大,技术要求高,关键技术的先进性、科学性及组织管理的合理性直接影响整个空分工程的施工质量及进度,管道安装和焊接是空分安装施工中的重要组成部分,其焊口多、焊接量超过3万达因,管径最小直径12mm,最大的达1300mm,其铝镁合金管道安装质量要求非常高,须进行100%焊缝射线探伤检测,焊缝质量须达到JB/T 4730.2-2005中Ⅱ级以上要求,项目部南征北战的10余名氩弧焊技术工人,以探伤合格率98%以上的骄人战绩彻底征服工程验收部门,监理工程师及杭氧现场工程师纷纷竖起大拇指说:完美!

球罐

在多年的空分工程建设中,取得了丰硕科技创新成果,建立了中冶空分工程技术中心,主编一项国家标准,取得空分领域相关专利30余件、QC成果10余项、科技成果3项、国家及省部级工法8篇。企业在国内冶金空分制氧业界被称为“中国冶金制氧专业户”